.jpg)

По сравнению с обычными трансформаторами трансформатор из аморфного сплава мощностью 2500 кВА может ежегодно экономить 21 000 кВтч электроэнергии. Если взять в качестве примера 50 единиц, это означает ежегодную экономию электроэнергии в размере 1,05 млн кВт-ч и сокращение потребления угля на 420 тонн. Кроме того, это способствует сокращению выбросов углекислого газа примерно на 1050 тонн.

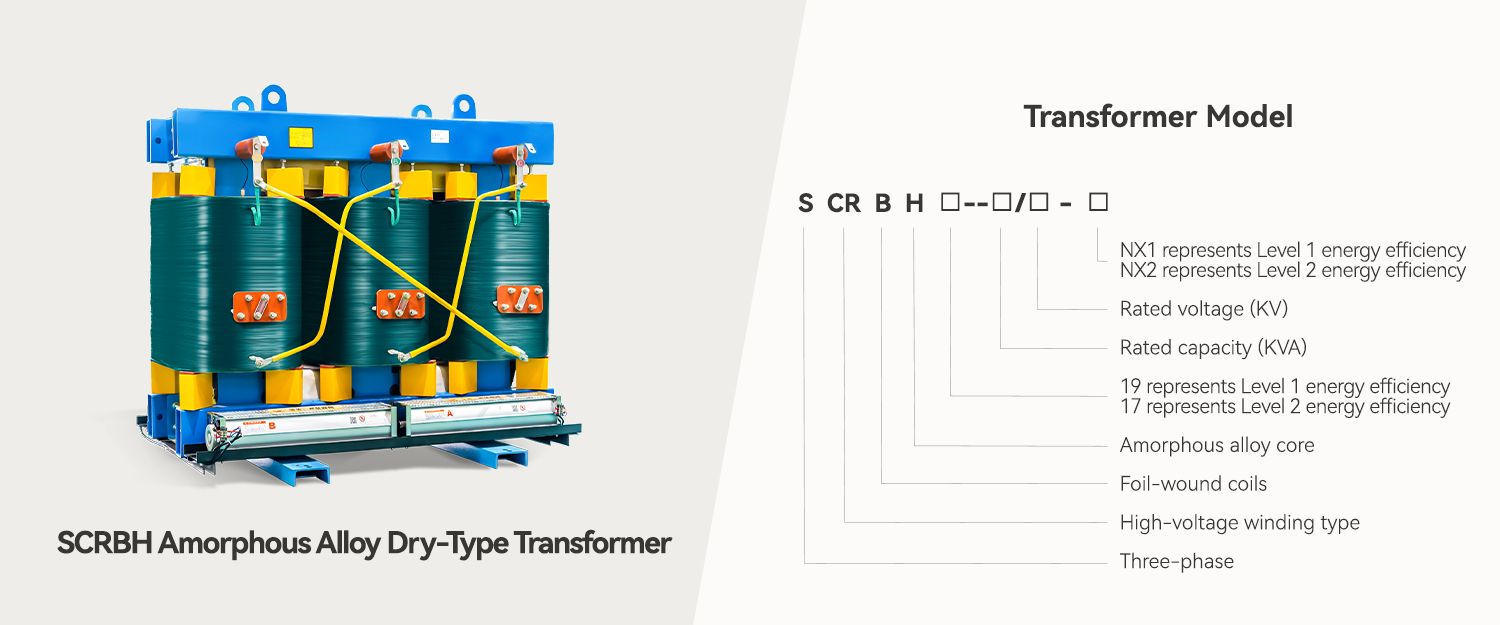

Введение в трансформаторы аморфного сплава

Трансформаторы из аморфного сплава, разработанные в 1970-х годах, представляют собой новый тип электрического трансформатора, в котором в качестве основного материала используется аморфный сплав вместо кремниевой стали. Они демонстрируют значительное снижение потерь холостого хода, примерно на 70%-80% ниже, чем трансформаторы с сердечником из кремниевой стали, и падение тока холостого хода примерно на 85%. Эти трансформаторы в настоящее время являются одними из самых энергоэффективных распределительных трансформаторов. Они соответствующие для применений где эффективность распределения низка, и строгие требования для огнестойкости, как сельские электрические сети, многоэтажные здания, коммерчески центры, метро, аэропорты, станции, промышленные и минируя предприятия, и электростанции.

Аморфный сплав ленты

Лента из аморфного сплава создается путем синтеза таких элементов, как железо, кобальт, углерод, кремний и бор в определенных пропорциях. Затем он быстро охлаждается при высокоскоростном вращении при 10 ° C/S во время высокотемпературного плавления. Этот процесс устраняет четкие кристаллические границы в металле, что приводит к нерегулярной аморфной структуре.

Уникальная конструкция, оборудование и производственный процесс из аморфного сплава

Дизайн:Принять передовое программное обеспечение для оптимизации электромагнитного дизайна для повышения точности и скорости конструкции трансформатора сухого типа из аморфного сплава, а также реализовать автоматизацию и оптимизацию проектирования. Мощные возможности анализа моделирования для каждой серии продуктов, благодаря анализу моделирования поля потока, температурного поля, магнитного поля утечки, силы короткого замыкания и т. Д., Чтобы обеспечить безопасность и надежность продукта.

Железный сердечник:Использование высококачественных аморфных полосовых материалов для создания трехфазных трехконечных сердечников, подвергнутых отжигу под воздействием магнитного поля постоянного тока для достижения выдающихся характеристик низких потерь железа и низкого тока возбуждения. Поверхность сердечника покрыта специальной смолой для предотвращения попадания влаги и коррозии. Структура ядра проста, с высокой механической прочностью, устойчивостью к гармоническим составам высокого порядка и более низкими потерями железа на 70%-80% по сравнению с обычными продуктами.

Катушки замотки фольги низкого напряжения:Используйте импортированные высококачественные медные материалы фольги и изоляции Х-класса обмотанные на отлитых в форму цилиндрах изоляции. Изоляция слоя сделана из бумаги NOMEX, а вакуумная пропитка VPI под давлением затвердевает ее в прочное целое. Верхний и нижний концы запечатаны смолой. Медные прутки и фольга свариваются с использованием специализированного оборудования. Эти катушки обладают высокой механической прочностью, сильным сопротивлением короткому замыканию и отличной устойчивостью к пыли, влаге и солевым тумакам.

Катушки обмотки высокого напряжения:Использование многослойной сегментированной цилиндрической конструкции с продольной многоканальной структурой. Они показывают сильное сопротивление к жаре и удару, так же, как превосходную способность выдерживать импульса. Проводник состоит из плоской медной проволоки NOMEX, обернутой бумагой, с бумагой NOMEX, используемой для изоляции слоев, и материалом H-класса для изоляции концов. После пропитки вакуумным давлением VPI катушки подвергаются высокотемпературной выпечке для отверждения. Верхний и нижний концы герметизированы смолой, что обеспечивает хорошее рассеивание тепла и предотвращает растрескивание.

Сборка:Используйте катушку в качестве несущего основного корпуса, который поддерживается на отдельной системе намотки и фиксируется сжатием. Железный сердечник использует подвесную конструкцию, так что железный сердечник не находится под давлением, что снижает влияние радиальной усадки и расширения на железный сердечник при коротком замыкании трансформатора. В перекрывающейся части железного сердечника используется специальный процесс герметизации концов клеем, чтобы обеспечить минимальное усилие на железный сердечник.

Наша производственная база занимает площадь более 600 акров (40 га) с обширными объектами и общей площадью строительства 180 000 квадратных метров. У нас есть профессиональная команда из более чем 1000 сотрудников. У нас есть современное оборудование для производства и испытаний трансформаторов, чтобы гарантировать, что мы предоставляем клиентам высококачественную продукцию для силовых трансформаторов.

Наша производственная база занимает площадь более 600 акров (40 га) с обширными объектами и общей площадью строительства 180 000 квадратных метров. У нас есть профессиональная команда из более чем 1000 сотрудников. У нас есть современное оборудование для производства и испытаний трансформаторов, чтобы гарантировать, что мы предоставляем клиентам высококачественную продукцию для силовых трансформаторов.

Мы можем похвастаться множеством ультрасовременного оборудования, представляющего высокий стандарт в отрасли, включая полный набор ножничных станков, полностью автоматизированных намоточных машин, роботизированных штабелировочных машин, вакуумного литейного оборудования Hedrch, систем вакуумной пропитки, транспортных средств на воздушной подушке, полностью закрытый производственный цех с уровнем чистоты 100 000, 20-тонные вертикальные намоточные машины, 10-тонные горизонтальные намоточные машины, оборудование для сушки угольно-нефтяной газовой фазы и двухтонный мостовой кран. Мы применяем новейшие технологии и процессы, чтобы гарантировать, что наша продукция соответствует международным стандартам и потребностям клиентов.

Мы имеем сильную производственную мощность 30 миллионов силовых трансформаторов кВА в год. Это означает, что мы можем удовлетворить потребности всех размеров и типов силовых трансформаторов, от небольших приложений до крупных энергетических проектов. Независимо от того, какие спецификации требуют наши клиенты, мы доставляем их вовремя и поддерживаем их с высоким качеством и надежностью.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

-hgjo.jpg)

%20Epoxy%20Cast%20Dry-Type%20Transformer%20(1).jpg)